PFC电感发热, 电感发热原因 PFC电感发热的深层原因及解决方案揭秘

PFC电感发热, 电感发热原因

PFC电感发热的深层原因及解决方案揭秘

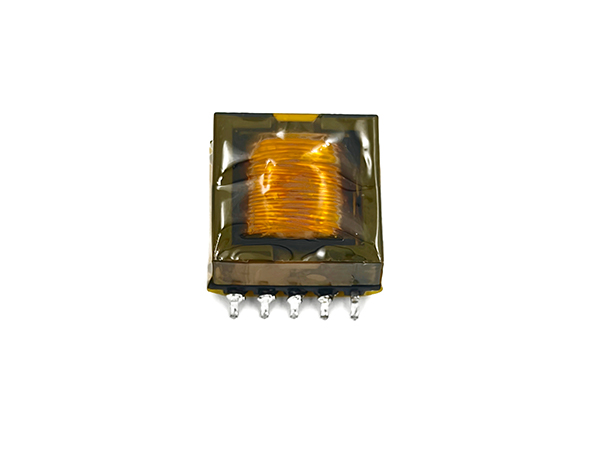

在现代电力电子设备中,功率因数校正(PFC)电路扮演着至关重要的角色,其中电感是PFC电路的重要组成部分。然而,在实际应用中,PFC电感的发热问题引发了广泛关注。本文将深入探讨PFC电感发热的原因、影响因素以及相应的解决方案,帮助工程师和技术人员更好地理解和应对这一挑战。

一、PFC电感的基本工作原理

PFC电感主要用于电能转换与控制,它通过储存和释放能量来平衡电流和电压,达到提高功率因数的目的。在电流通过电感时,由于线圈中的电流变化,电感内会产生磁场。当电流变化瞬间,电感所产生的反向电动势将阻碍电流的改变,引起相应的能量变化,从而完成能量的转换。尽管这种工作原理具有较高的效率,但在某些情况下,电感发热依然不可避免。

二、PFC电感发热的主要原因

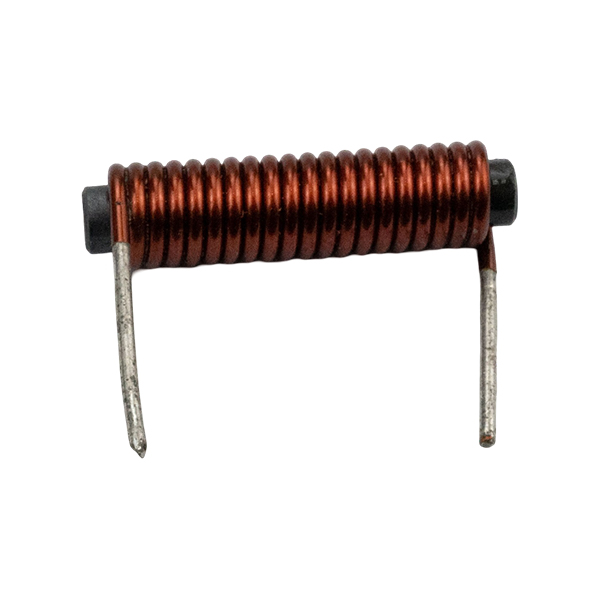

1. 铜损与铁损

铜损是由电感线圈中的电流通过而产生的热量,与电流的平方成正比。线圈内的电流越大,铜损越严重,造成电感发热。铁损又分为滞后损耗和涡流损耗,主要是由于电感磁芯的材料特性与频率影响所致。滞后损耗是由于磁材料的磁滞特性导致的热量,涡流损耗则是因磁场变化而在铁芯中产生的交变电流造成的热效应。

2. 工作频率

PFC电路通常在较高频率下工作,这是为了实现更小的体积和更高的效率。然而,频率的增加会导致铁损的显著上升。高频工作会增加变压器和电感的涡流损耗,从而导致更大的发热。

3. 环境温度

PFC电感的发热还受到周围环境温度的影响。在高温环境中,电感的散热能力降低,热量更容易积聚。此外,温度的升高会使电感材料(如绝缘材料)的性能下降,可能导致长期使用中的故障。

4. 散热设计不良

散热是降低电感温度的关键因素。如果电感的散热设计不合理,热量将无法有效释放,从而加速发热。例如,如果电感的安装位置距离其他发热元件较近或者散热通道不畅,都会导致其温度过高。

5. 材料选择

电感的设计材料包括线圈铜线、磁芯材料等。在选择材料时,如铜线的直径、绝缘材料的耐温范围等,都会影响电感的发热情况。此外,磁芯的选择也至关重要,优质的磁芯可以降低损耗,从而减小发热。

三、PFC电感发热的影响

1. 系统效率降低

电感的发热造成能量的损失,降低了PFC电路的整体效率,影响到电源的性能表现,进而影响到整个设备的能耗和运行稳定性。

2. 设备寿命缩短

高温环境对电感及其他元件的老化速度加快,可能导致绝缘材料的破坏、电感性能下降等,从而缩短设备的使用寿命。

3. 安全隐患

过热可能引发电感烧毁、短路等问题,带来安全隐患,甚至可能导致火灾事故。

四、应对PFC电感发热的解决方案

1. 优化电感设计

通过精确计算电感器的电流、频率和负载情况,选择合适的线圈直径与圈数,以减少铜损。此外,选择低损耗的磁芯材料,改进铁损也可有效降低发热。

2. 提高散热能力

在电感设计中,合理的散热渠道和优质的散热材料是至关重要的。可以在电感周围增加散热片或提高空气流通性,必要时采用风扇冷却以降低温度。

3. 控制工作频率

适当降低PFC电路的工作频率,可以有效减小铁损,从而降低电感的发热。但在降低频率时需权衡体积大小与效率,确保整体设计的合理性。

4. 使用降温材料

在电感设计中使用优质绝缘材料与导热材料,能够有效提升散热性能。例如,使用耐高温的绝缘涂层来保护电感线圈,增加其工作稳定性。

5. 稳定的供电条件

保持电源的稳定性,避免电压波动和不必要的高频干扰,以降低电感内电流的突变,这样可以减少电感的发热问题。

6. 实时监测温度

引入实时温度监测系统,可以及早发现温度异常,及时采取措施进行调整,有效预防因过热造成的安全隐患和设备损伤。

五、结论

PFC电感的发热是一个复杂而又重要的问题,关乎到电力电子设备的性能与安全。通过深入理解发热的原因,并采取有效的解决方案,可以在设计和实际应用中大幅度降低电感的发热,提升产品的整体效能及可靠性。在未来的发展中,随着技术的不断进步,PFC电感的性能、材料、设计将更加完善,为电力电子行业的发展做出新的贡献。