PFC电感发热严重解决, PFC电感分析 如何有效解决PFC电感发热问题:深入分析与实用策略

PFC电感发热严重解决, PFC电感分析

如何有效解决PFC电感发热问题:深入分析与实用策略

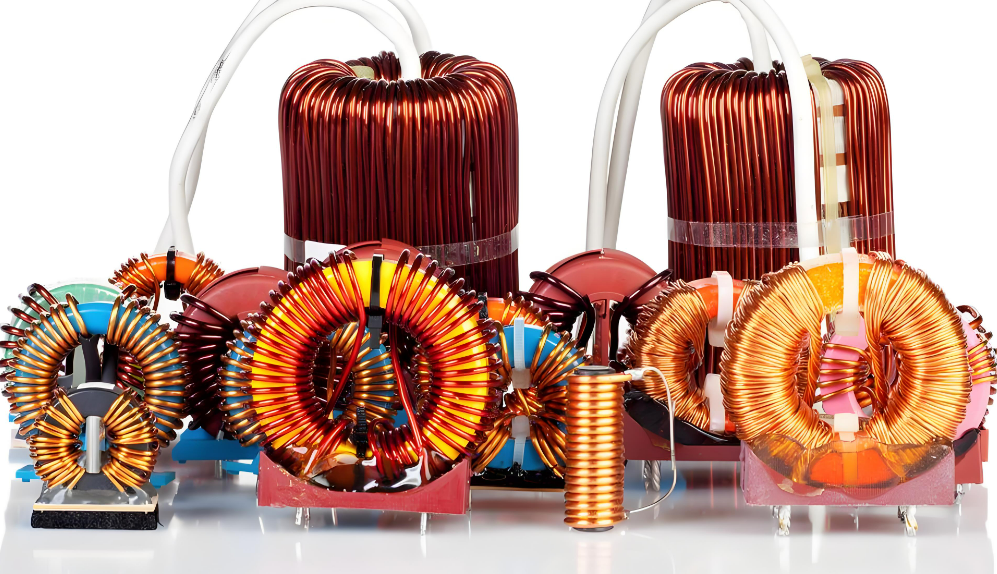

在现代电力电子设备中,功率因数校正(PFC)电路是提高能效的重要组成部分。与PFC电路相关的重要元件之一便是PFC电感,其在电路运行中承担着电能转换与储存的功能。然而,PFC电感的发热问题却常常困扰着工程师们,不仅影响了电路的性能,还可能导致设备的可靠性下降。本文将深入分析PFC电感发热的原因,并提出多种有效的解决方案,旨在帮助开发者更好地应对这一挑战。

一、PFC电感的基本概念

PFC电感通常用于AC-DC转换器中,负责储存能量并平滑输出电流。在充电和放电的过程中,电感会产生磁场,带动电流变化。但随着电感性能的限制和负载的变化,其内部的电阻、磁滞损耗和涡流损耗等因素会导致发热问题,进而影响整体电路的运行效能。

1.1 功率因数与PFC的关系

功率因数是衡量电能使用效率的一项重要指标,理想的功率因数为1。然而,由于非线性负载的普遍存在,导致电流波形畸变,功率因数会降低。使用PFC电路能够有效提升功率因数,从而减少能量损耗。

二、PFC电感发热的成因

PFC电感的发热主要源自以下几个方面:

2.1 直流电阻(DCR)

电感线圈本身的直流电阻是导致发热的一个重要因素。当电流通过线圈时,电流与电阻的乘积将产生热量,公式为( P = I^2R ),即电流的平方乘以电感的直流电阻。因此,选择低直流电阻的电感材料可以有效降低发热水平。

2.2 磁滞损耗

PFC电感使用的材料通常为铁氧体或硅钢等,材料的磁滞回线面积越大,损耗越高。磁滞损耗与材料的选择、磁场频率和磁通密度有关。在高频条件下运行的电感会面临显著的磁滞损耗。

2.3 涡流损耗

当电流通过电感时,导体内部会产生涡流,这部分涡流同样会导致发热。电感的结构与材料选择都会影响涡流损耗,通常使用更薄的金属层或采用特定的材料以降低涡流损耗是可行的方案。

2.4 布局与冷却

电感的布局也会影响其发热情况。不合理的布线会造成局部热量聚集,难以散发。适当的冷却设计可以显著提高电感的散热能力,从而缓解发热问题。

三、降低PFC电感发热的有效策略

针对PFC电感发热的不同成因,可以采取一系列措施来解决该问题:

3.1 选择优质材料

优质的电感材料能够有效降低DCR与损耗。例如,使用高导电率的铜线圈和低损耗的铁氧体核心,可以显著降低内阻和损耗。选择合适的材料是降低发热的首要步骤。

3.2 采用高效设计

针对电感电路的设计,可以考虑采用更高效的拓扑结构,例如LLC和LCC拓扑,能够在降低 losses 的同时保持较好的功率因数。合理的电感量与开关频率设计相结合,可以在不同负载情况下保持较低的发热量。

3.3 优化冷却方案

增加散热装置,包括散热片、风扇等,能够增加电感的散热面积,从而提升散热效果。另外,设计合理的空气流动路径也是至关重要的。对于大功率电感,甚至可以考虑液体冷却方案。

3.4 考虑电感尺寸与形状

电感的形状与尺寸设计也会影响热量的散发。尽量采用扁平设计,能够增大与空气的接触面积,从而提升散热性能。此外,增加电感之间的距离,避免热量聚集在一起,也是一项有效措施。

3.5 增加外部电路保护

为了避免过载与短路引起的发热,设计合适的电路保护机制,如过流保护、过热保护等,可以有效延长电感的使用寿命并减少因过热而导致的故障。