叠存电感,规格,顺络。风华高科,

与变压器不同,电感的差异更多体现在制造工艺上,而非应用场景。传统电感通常一般为磁芯加骨架结构的绕线型电感。这种电感成本低,功率范围广,但其寄生参数不好控制,体积也较大。

随着技术的发展,电路板上的元器件密度越来越高,加工工艺上看,回流焊也逐步取代波峰焊,电感不可避免要朝着小型化、贴片化、高频化的方向发展。因此,片式电感应运而生。

片式电感分为绕线型和叠层型两大类。绕线型片式电感沿用了传统电感元件的结构模式,其制造工艺相对简单,成本较低。

其中铁氧体芯的绕线型电感的感量范围广,Q值较大,通流能力较强;陶瓷芯绕线电感虽然感量较低,但其自谐振频率较高,高频性能优异,因此在高频场景中应用较多。

不过,绕线型电感的磁路开放,EMI性能较差,且在进一步小型化方面存在瓶颈。相比之下,叠层电感具有良好的磁屏蔽性,烧结密度高,机械强度好。

与绕线型片式电感相比,叠层电感尺寸更小(有利于电路小型化),磁路闭合(EMI特性好),不易受到干扰或干扰其他元件,有利于元器件的高密度安装。然而,叠层电感的不足之处在于合格率较低,

电感量较小,Q值也较低。绕线电感与叠层电感的参数对比如图1所示。

绕线电感与叠层电感参数

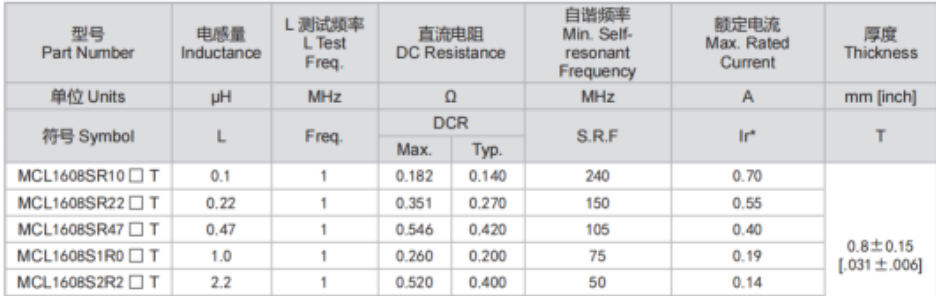

叠层电感的参数并不多,主要包括:

电感量:电感的基本参数,其大小由以下公式决定:

其中,μ为磁芯的磁导率,N为电感的匝数,S为有效截面积,l为有效磁路长度。由于叠层电感的匝数有限,因此其电感量通常低于绕线型电感。此外,

陶瓷芯的磁导率低于铁氧体芯,因此陶瓷芯电感的电感量也较低。

品质因数(Q值):表征电感储能与能耗之比,Q值越高,损耗越小。其大小由以下公式决定:

其中,R为电感的等效串联电阻,其不仅包括DCR,还包括其他如铁损等损耗的等效电阻。

自谐振频率(SRF):由于电感中存在寄生电容,使得电感在高频时阻抗会降低甚至变成容性,自谐振频率点计算公式为:

寄生电容越大,SRF越低,高频性能越差,电感的使用频率应低于SRF。

电感的频率特性

直流电阻(DCR):影响电感的压降及损耗,通常越小越好

叠层电感是传统绕线电感工艺改进后的产物,适应了小型化的需求。其应用场景与传统电感相似,主要用于电源、储能滤波、射频阻抗匹配等。

由于叠层电感体积更小,且磁屏蔽性能优异,因此在电子设备、无线通信、医疗设备等应用领域具有一定的优势。

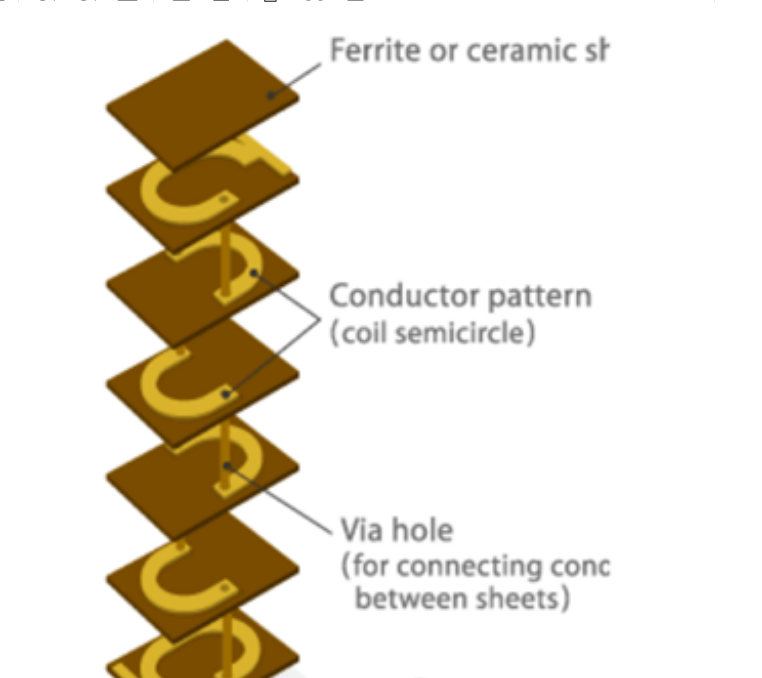

制造工艺

叠层电感通常采用低温共烧陶瓷(LTCC)工艺。主要原因是叠层电感的内电极通常采用导电性能良好的银浆(其熔点约为960°C),为避免烧结过程中电极与磁芯的相互渗透,需将烧结温度降至900°C以下。

铁氧体类叠层电感一般采用NiCuZn材料作为磁芯,主要原因是NiZn材料的烧结温度较高(约1200°C),因此需掺杂铜离子,利用氧化铜助烧,可将烧结温度降低至1050°C左右。

同时,铜离子的加入还能提高铁氧体的电阻率,降低损耗。然而,1050°C的烧结温度仍然较高,因此可以添加氧化铋等低熔点材料作为添加剂(其熔点在820℃左右),由于其在烧结过程中会形成液相,从而可以加快畴壁位移,提升晶粒生长的速度,使烧结温度进一步降低。但过量的氧化铋会导致晶粒异常生长,大小不均,使磁体致密性变差,导致银电极渗透到铁氧体中,因此其添加量需要控制。

叠层电感的成型工艺主要包括球磨、成型、切割、排胶、烧结、倒角和端电极处理等步骤。

球磨:球磨的目的是将铁氧体粉料、溶剂、分散剂和粘结剂混合均匀,得到具有优良流变性和均匀性的浆料。球磨通常采用钢球,但不可避免会有铁粉混入,影响磁芯的磁导率,并使电阻率降低,

导致损耗增加。因此,需要严格控制球磨时间。

成型:根据工艺不同,成型方法分为干法(流延穿孔法)、湿法(通路形成法)、干湿法(交叠印刷法),下面分别介绍:

流延穿孔法:使用流延工艺制备铁氧体膜,烘干后在膜上打孔,然后印刷电极浆料,并使其充满通孔。再将印刷银浆的干膜片精确对位叠压,形成生胚。

干法成型适用于大规模生产,具有生产效率高、膜厚适中、性能稳定的优点。

但其对设备精度要求较高,成本也较高。在制作膜片过程中,膜片容易出现中间高、边沿低或一边高、一边低的枕形效应,且膜片中的针孔和皱褶难以避免。

因此在叠片过程中,层与层之间较易会出现气隙,导致产品产生分层现象,影响产品质量。

通路形成法:在基板上印刷引出端和连接点,随后印刷铁氧体浆料,通过化学方法显露连接点,并以连接点为起点继续印刷电极,重复此过程直至线圈制作完毕,再引出上电极。

这种方法比较适合线圈结构复杂的产品,成效效率比较高,但是工艺相对还是比较复杂。

交叠印刷法:这种工艺是在预先制作的铁氧体基板上印刷 1/2(或 3/4)周的导体银浆,再用铁氧体浆料印刷覆盖其一半,

印 刷上 1/2 内线圈,然后在露出的 1/2 导体上印刷铁氧体浆 料,再印刷 1/2 内线圈,如此不断循环,直至印毕所需内 线圈匝数,再制作上基板。这种成型工艺适合线圈结构简单产品,

但是成型效率低,且容易发生变形。

给出了交叠印刷法和流延穿孔法法成型工艺的对比,通路形成法与流延穿孔法的示意图比较接近,只不过需要印刷连接点并使其显露。

切割:将生胚切割成小单元。切割前通常会进行静压工序,以提高生胚密度。

烧结:烧结过程与其他陶瓷烧结类似,但由于铁氧体与银共烧时,银的收缩率在600°C至700°C时会快速下降,而铁氧体则要等到800°C以后,这意味着两者的收缩不匹配,

会产生界面应力,导致形变,严重时甚至会产生裂纹或内电极断裂,因此需要添加助烧剂以实现低温烧结。

倒角:将烧结后的半成品与具有一定强度的磨料混合,通过搅拌和滚动等方式,使磨料与半成品相互摩擦,将半成品的棱角磨成圆角。倒角可以减小器件应力。

另外,烧结时,内电极会收缩,倒角也可以使内电极显露。有些工艺会将倒角工序放在生胚烧结前(即生胚倒角)。

虽然其加工难度较低,较易去除棱角,可减少烧结时的开裂,并显露内电极,但由于生胚强度较低,倒角时易发生破损和变形,表面也会比较粗糙。

端电极处理:在两端粘接并烧结电极,随后进行电镀。通过电镀在外电极表面镀上镍层和锡层,使电感器具备可焊接性。

测试、包装:对产品的性能进行测试,并进行包装。

失效模式:

叠层片式电感的失效模式主要包括开路和短路失效。其中,电感的开路主要由于连接点断开或连接点显露面积过小、介质膜与内电极匹配性能不良,

导致内电机部分开裂所导致。短路则主要由于银电极迁移或端头致密度过低,导致电镀液渗透而造成短路。

深圳市丰辉旺科技有限公司

订购电话;18503051681

商务微信号; 18503051681

商务QQ; 791108837

邮箱;szjh5858@163.com

深圳市宝安区石岩镇松柏路中港星科技园8701

J.png)