PFC电感发热, 原因分析, 改善方法, 严重发热, 电路稳定性, 发热解决方案

PFC电感发热原因及解决方案:提升电路稳定性的关键

在现代电力电子设备中,功率因数校正(PFC)电路扮演着至关重要的角色。PFC电路的效率和稳定性直接影响到电源的性能。然而,随着功率因数校正技术的发展,PFC电感的发热问题逐渐引起了人们的关注。本文将深入分析PFC电感发热的原因,探讨改善方法,并提出高效的解决方案,以提升电路的稳定性,确保设备的安全与可靠性。

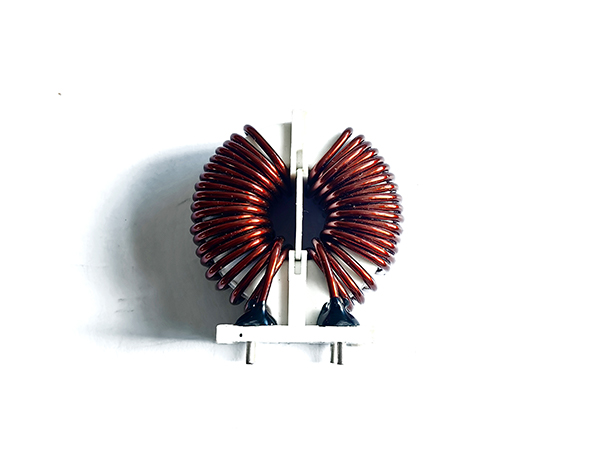

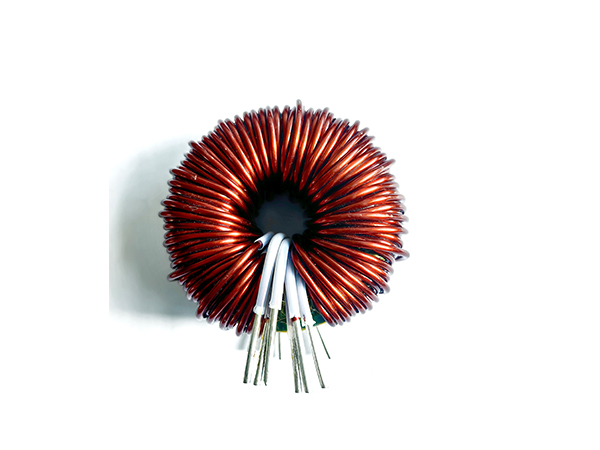

PFC电感的基本原理

PFC电路主要用于提高电能利用率,降低谐波污染。通过调整电流与电压的相位,使得电流的有效值与负载的有功功率相匹配,从而提高功率因数。PFC电感则是该电路的重要组成部分,它的主要作用是储存能量并在电流变化时平滑电流波形。由于电流在电感中的变化会导致能量的转换,进而引起发热现象。

PFC电感发热的原因分析

1. 电感材料的特性

PFC电感的材料特性对其发热程度有直接影响。一般来说,铁氧体材料在高频工作的效率有限,容易导致能量损耗而变热。尤其是在高频率和大电流条件下,核心损耗(包括磁滞损失和涡流损失)会显著增加,导致电感发热。

2. 电流波形的影响

PFC电路通常需要处理非线性负载,这会产生畸变的电流波形。当电感承受突变的电流时,电感线圈中的电流将迅速变化,造成额外的发热。如果电流波形存在过多的谐波成分,则电感中的损耗会加重,从而导致发热量的增加。

3. 设计参数不当

PFC电感的设计参数如电感量、线圈匝数、导线粗细等都对发热有重要影响。设计中若采用了过小的电感量或过低的导线规格,势必会导致电感工作时的发热量大幅增加,对电路稳定性构成威胁。

4. 环境因素

电路板的散热条件、周围环境温度以及空气流动性等都对电感的发热情况产生影响。如果电感所处的环境温度较高,或者散热条件差,发热的问题将更加严重。

5. 高负载条件

工作在高负载情况下,电感的发热必然加剧。当PFC电路承载过大的功率时,电感中流过的电流越大,导致的发热也随之增加,从而影响到电路的正常运行。

改善方法及解决方案

1. 选择合适的电感材料

为了降低发热现象,首先要选择适合的电感材料。可以考虑使用高导磁材料或较薄的铁氧体颗粒,这样能够在高频下有效降低损耗。此外,合成材料的使用也可以显著改善其热性能,从而减小发热。

2. 优化电感设计

在设计PFC电感时,应充分考虑电感的额定电流、工作频率及电感值。合理的匝数设计、适当的导线规格以及线圈布局能够有效降低电感工作时的电阻,减少热量生成。例如,采用多股线圈而非单根线圈可有效增加表面积,从而提高散热效率。

3. 采用良好的散热解决方案

为了解决发热问题,可以在电感周围增加散热设计。例如,使用散热片、风扇或其他冷却装置来提高电感的散热能力,以保证其在较低的温度下工作。此外,合理布线、增加通风孔也有助于提升散热效果。

4. 控制负载条件

在实际应用中,应当尽量避免PFC电路在过载条件下工作。在设计产品时,可以考虑将电流设置为80%至90%的额定值,以降低电感发热。同时,应在电路中增加过流保护机制,确保设备安全运行。

5. 采用先进的控制策略

借助现代控制技术,可以通过调整电流波形来降低电感的发热。一些高级控制策略,如采用相位控制或PWM调制技术,能够有效优化电流波形,从而减少谐波成分,降低电感的运行损耗。

结论

PFC电感发热问题在电力电子设备中是一个不容忽视的挑战。通过深入分析发热的原因,采取合理的改善措施,可以有效降低电感的发热,提高电路的稳定性和安全性。同时,随着技术的不断进步,未来或将出现更多高效的电感解决方案,有助于推动PFC电路的持续优化与发展。

在设计电力电子设备时,关注PFC电感的发热问题,采用合适的材料和设计方案,不仅能够提升设备的性能,还能延长其使用寿命,最终实现更高效、更稳定的电源系统。