一体成型电感-特性,规格

叠层电感相较于绕线电感实现了小型化,但由于其采用叠层工艺,叠层层数与内电极厚度都受到限制,因此其感量和通流能力都难以做高。然而,近年来随着技术的进步,CPU、GPU 等芯片对功率的需求不断增加,面对这种技术趋势,一方面可以从电源方案进行改进,输出由单相改为多相以获取更小的纹波,但是由于每一相的电流依然很大,因此这也要求滤波电感有良好的抗饱和能力。另外,PCB板上的器件密度也越来越高,电感也有了进一步小型化的需求。

为解决功率电路对电感小型化、大通流的需求,一体成型电感被开发出来。与传统绕线电感不同,一体成型电感采用的不是将铜线绕在磁芯上的铜包铁结构,而是将线圈埋入磁粉中,再一体压制成形。因此,相较于绕线电感,其具有更小的体积和良好的磁屏蔽效果,一体成型电感的实物如图一所示。

一体成型电感

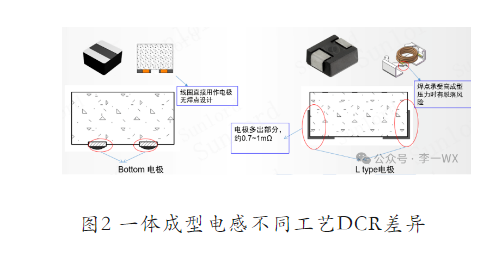

由图1可知,一体成型电感有两种类型,一种采用L type电极(图1左),一种采用Bottom电极(图1右),两者的不同主要是采用了不一样的成型工艺,后文再详细描述,顺络有文档指出,Bottom电极由于省去了侧面部分的电极,在其他因素相同的情况下,采用Bottom电极的工艺可以有更低的DCR。

图2 一体成型电感不同工艺DCR差异

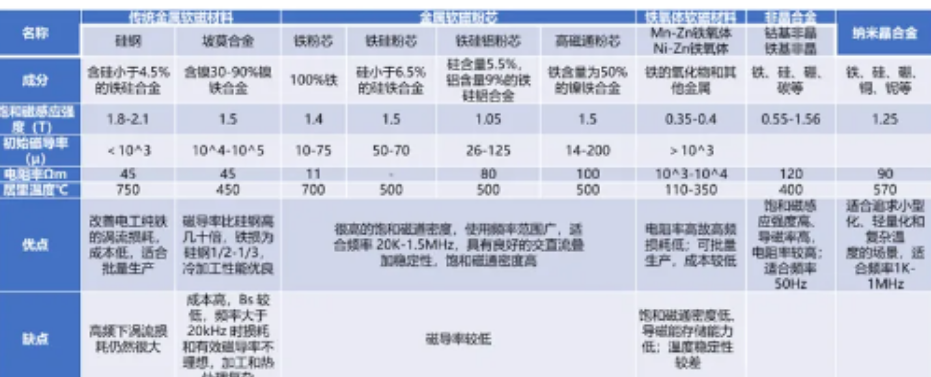

前述,由于一体成型电感需要在大电流的场景下工作,因此要求其具有一定的抗饱和能力,而常用的铁氧体材料磁导率虽然很高,但是抗饱和能力却比较弱,不适用于大电流的应用场景,金属粉芯材料的抗饱和能力优秀、成本低且较易成型,因此其比较适合在大电流场景下使用。各种磁性材料的性能对比如图3所示。

图3 各种磁性材料的性能对比

从图3可以看到,金属粉芯材料虽然有较高的饱和磁感应强度,但是其电阻率和磁导率相对较低,这就意味着其损耗会偏大,并且需要更多匝数去获得一定的感量,这就导致其感量一般也做不太高。

开关电源也是朝着高频化发展的,随着频率的升高,滤波电感的感量可以降低,但是频率会导致电感的铁损上升,因此,如何提升金属粉芯材料的电阻率是需要重点考虑的一个问题。

一体成型电感常用的金属粉芯材料包括FeSiCr和羟基铁粉,前者磁导率和电阻率较高,但是抗饱和能力比羟基铁粉差,这就要在抗饱和能力与高频损耗之间做个取舍。

除材料本身特性外,以下几个因素也会对电感的性能参数参数影响。一是磁粉的粒度分布,粒度分布主要影响电感的涡流损耗及直流电阻,粒径越大,涡流损耗越高,导电率也越高。但如果粒径太小,会使金属的比表面积增大,表面能增加,容易发生团聚现象。二是绝缘包覆,绝缘层的厚度、附着力以及热稳定性都会对磁芯性能产生影响。绝缘层厚度主要影响损耗与磁导率,电阻率越高,损耗会降低,但绝缘层的磁导率较低,因此其厚度会对整体的导电率产生影响。附着力主要影响磁芯的粘结强度;附着力较差的包覆剂在压制过程中可能导致破裂,影响绝缘效果,并增加损耗;电感压制成型后,通常需要经过热处理以消除成型应力。因此,绝缘层需要有一定的热稳定性,否则在热处理过程中,绝缘层可能会劣化,导致损耗增加、空洞率上升等问题。另外,包覆剂分为两种,一种是有机物类,如环氧树脂、酚醛树脂等热固性有机物。但此类有机包覆剂在热处理过程中容易受热分解,使绝缘层出现大量孔洞甚至开裂。长期大电流使用时,器件发热也会导致有机物老化,影响电感性能。另一类则是无机包覆剂,一般采用磷酸盐等无机物进行包覆,但无机包覆剂的附着力较差。因此,现在通常采用无机-有机复合包覆的方式对金属粉芯进行处理。

规格参数

一体成型电感规格参数表

一体成型电感的规格参数包括感量、直流电阻、自谐振频率、饱和电流和温升电流。其定义如下:

饱和电流:定义为当电感量下降30%时流过电感的电流,其大小表征电感抗直流偏磁能力的高低。可以发现,饱和电流的最大值比典型值要低,这是因为厂家定义的最大饱和电流是电感量下降15%-20%时流过电感的电流。

温升电流:定义为使电感表面温度上升 40℃的偏置电流,同样温升电流的最大值比典型值也要低。因为最大值定义为电感表面温度上升 20℃-30℃对应的电流值。值得一提的是,线圈圈数及线径会对电感参数产生影响。其中感量、直流电阻、自谐振频率在《叠层电感》一文中已经介绍,此处不展开。

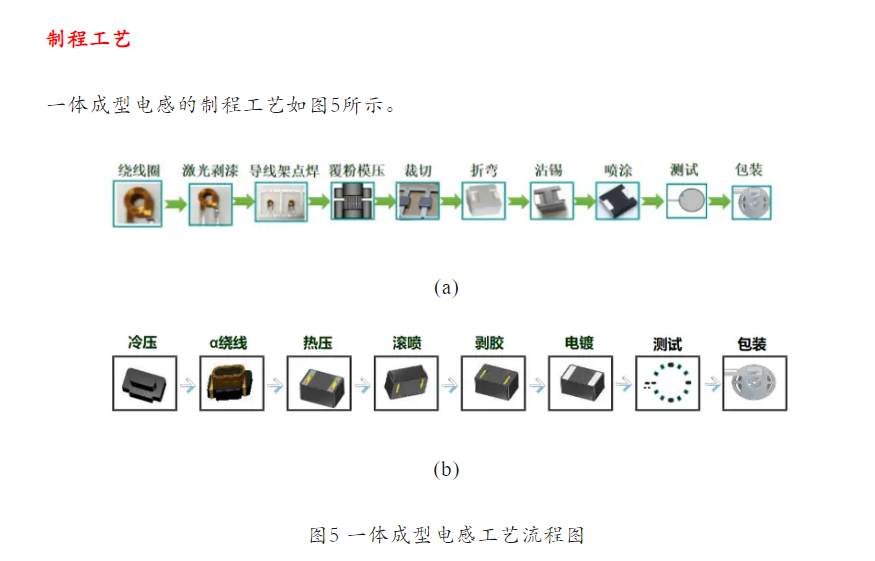

制程工艺

一体成型电感的制程工艺如图5所示。

图5 一体成型电感工艺流程图

图5a所展示的传统的一体成型电感的工艺,常见于L type电极的一体成型电感,这类电感的尺寸一般较大,其制程工艺如下:

绕线:通过绕线机完成绕线,图中采用的是扁平线,也有使用圆线绕制的,为了使线圈不松散,一般采用自粘线,绕线过程需要进行加热使得线圈表面的自粘层固化。

剥漆:对引脚处进行剥漆,方便后续焊接。

点焊:将线圈焊接到导线架上,导线架后续将成为电感的引脚。

成型:此处采用冷压工艺,填粉后一次成型,由于冷压的压力较大,此步骤易导致线圈漆膜受损,导致线圈短路。同时,线圈收到压力后可能导致变形,从而使得磁场的分布不均,对电感性能产生影响。

裁切:将电感从导线架上切割下来。

引脚成型:弯折引脚,导线架上如果已经做了镀锡处理,后续无需沾锡。

喷涂:对器件进行喷漆,起到防锈、绝缘的作用。

测包:对电感进行电性能测试并包装。

随着对电感进一步小型需求的的增加,传统的成型工艺已经无法满足实际需求,原因在于冷压成型的压力太大,尺寸越小,模具承受的压强就越高,其寿命越短,另外铜线漆膜及磁粉的绝缘层也更容易破损,因此,如图5(b)所示的T-core工艺被开发了出来,其采用两次成型的方式,首先利用冷压成型T-core,在T-core上绕线可以省去导线架并采用Bottom电极,减小了DCR。随后进行热压,成型温度的提升可以使得成型压力大大降低,对铜线的伤害大大降低,另外,热压成型也会使得磁芯强度得到提升。但是热压成型的时间比冷压要长很多,所以采用两次成型(冷压T-core即热压成型)也提高了成型效率,只不过由于热压成型压力较低,可能会产生裂纹,这也输入热压成型的一个缺点。需要说明的是,大尺寸一体成型电感(L-type型)也能使用热压成型,只不过热压成型主要是针对小型化需求所发展出的新工艺,因此与小尺寸一体成型电感的绑定程度较深。

失效模式:由于成型过程中铜线会受到挤压,铜线漆膜受损的风险较高,这使得耐压不良及短路成为一体成型电感的一种典型失效模式。此外,磁性强度及粘结强度不够,容易导致磁体产生开裂或分层不良。喷涂效果不佳,会导致异物残留,引起引角氧化会导致焊接不良。引脚的共面度会影响电感的贴片,导致虚焊等工艺问题。

深圳市丰辉旺科技有限公司

订购电话:18503051681

商务微信号:18503051681

商务QQ:791108837

邮箱:szjh5858@163.com

深圳市宝安区石岩镇松柏路中港星科技园8701